با خواص فیزیکی و شیمیایی خاص، کائولن یک منبع معدنی غیرفلزی ضروری در سرامیک، کاغذ سازی، لاستیک، پلاستیک، مواد نسوز، پالایش نفت و سایر زمینه های فناوری پیشرفته صنعتی و کشاورزی و دفاع ملی است. سفیدی کائولن یک شاخص مهم برای ارزش کاربرد آن است.

عوامل موثر بر سفیدی کائولن

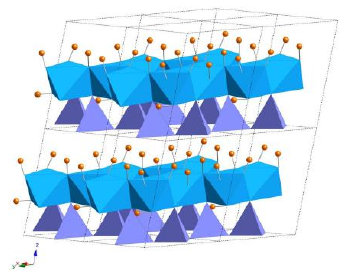

کائولن نوعی خاک رس یا سنگ رسی ریزدانه است که عمدتاً از کانی های کائولینیتی تشکیل شده است. فرمول شیمیایی کریستالی آن 2SiO2 · Al2O3 · 2H2O است. مقدار کمی از کانی های غیر رسی عبارتند از کوارتز، فلدسپات، کانی های آهن، تیتانیوم، هیدروکسید آلومینیوم و اکسیدها، مواد آلی و غیره.

ساختار کریستالی کائولن

با توجه به وضعیت و ماهیت ناخالصی های موجود در کائولن، ناخالصی هایی که باعث کاهش سفیدی کائولن می شوند را می توان به سه دسته تقسیم کرد: کربن آلی. عناصر رنگدانه مانند Fe، Ti، V، Cr، Cu، Mn و غیره؛ کانی های تیره مانند بیوتیت، کلریت و ... به طور کلی محتوای V، کروم، مس، منگنز و سایر عناصر در کائولن کم است که تأثیر کمی بر سفیدی دارد. ترکیبات معدنی و محتوای آهن و تیتانیوم از عوامل اصلی موثر بر سفیدی کائولن هستند. وجود آنها نه تنها بر سفیدی طبیعی کائولن تأثیر می گذارد، بلکه بر سفیدی کلسینه شده آن نیز تأثیر می گذارد. به ویژه وجود اکسید آهن بر رنگ خاک رس تأثیر منفی می گذارد و درخشندگی و مقاومت در برابر آتش را کاهش می دهد. و حتی اگر مقدار اکسید، هیدروکسید و اکسید هیدراته اکسید آهن 0.4 درصد باشد، کافی است به رسوب رسی رنگ قرمز تا زرد بدهد. این اکسیدها و هیدروکسیدهای آهن می توانند هماتیت (قرمز)، ماگمیت (قرمز قهوه ای)، گوتیت (زرد مایل به قهوه ای)، لیمونیت (نارنجی)، اکسید آهن هیدراته (قرمز مایل به قهوه ای) و غیره باشند که می توان گفت حذف ناخالصی های آهن در کائولن نقش بسیار مهمی در استفاده بهتر از کائولن دارد.

وضعیت وقوع عنصر آهن

وضعیت وجود آهن در کائولن عامل اصلی تعیین کننده روش حذف آهن است. تعداد زیادی از مطالعات بر این باورند که آهن کریستالی به شکل ذرات ریز در کائولن مخلوط می شود، در حالی که آهن آمورف روی سطح ذرات ریز کائولن پوشانده می شود. در حال حاضر، وضعیت وجود آهن در کائولن به دو نوع در داخل و خارج از کشور تقسیم می شود: یکی در کائولینیت و کانی های جانبی (مانند میکا، دی اکسید تیتانیوم و ایلیت) که به آن آهن ساختمانی می گویند. دیگری به شکل مواد معدنی آهن مستقل به نام آهن آزاد (شامل آهن سطحی، آهن کریستالی ریز دانه و آهن بی شکل) است.

آهن حذف شده با حذف آهن و سفید کردن کائولن، آهن آزاد است که عمدتاً شامل مگنتیت، هماتیت، لیمونیت، سیدریت، پیریت، ایلمنیت، جاروسیت و سایر مواد معدنی است. بیشتر آهن به شکل لیمونیت کلوئیدی بسیار پراکنده و مقدار کمی به شکل گوتیت و هماتیت کروی، سوزنی شکل و نامنظم وجود دارد.

روش حذف آهن و سفید کردن کائولن

جداسازی آب

این روش عمدتاً برای حذف کانی های آواری مانند کوارتز، فلدسپات و میکا و ناخالصی های درشت تر مانند بقایای سنگ و همچنین برخی از کانی های آهن و تیتانیوم استفاده می شود. مواد معدنی ناخالص با چگالی و حلالیت مشابه کائولن را نمی توان حذف کرد و بهبود سفیدی نسبتاً آشکار نیست که برای غنی سازی و سفید کردن سنگ معدن کائولن نسبتاً با کیفیت مناسب است.

جداسازی مغناطیسی

ناخالصی های معدنی آهن موجود در کائولن معمولاً مغناطیسی ضعیفی دارند. در حال حاضر، عمدتا از روش جداسازی مغناطیسی قوی با گرادیان بالا استفاده می شود، یا کانی های مغناطیسی ضعیف پس از برشته کردن به اکسید آهن مغناطیسی قوی تبدیل می شوند و سپس با روش جداسازی مغناطیسی معمولی حذف می شوند.

جداکننده مغناطیسی حلقه عمودی با گرادیان بالا

جداکننده مغناطیسی با گرادیان بالا برای دوغاب الکترومغناطیسی

جداکننده مغناطیسی ابررسانا با دمای پایین

روش فلوتاسیون

روش فلوتاسیون برای تصفیه کائولن از رسوبات اولیه و ثانویه استفاده شده است. در فرآیند فلوتاسیون، ذرات کائولینیت و میکا جدا می شوند و محصولات خالص شده چندین ماده خام صنعتی مناسب هستند. جداسازی فلوتاسیون انتخابی کائولینیت و فلدسپات معمولاً در دوغاب با pH کنترل شده انجام می شود.

روش کاهش

روش احیا استفاده از یک عامل احیا کننده برای کاهش ناخالصی های آهن (مانند هماتیت و لیمونیت) در حالت سه ظرفیتی کائولن به یون های آهن دو ظرفیتی محلول است که با فیلتراسیون و شستشو حذف می شوند. حذف ناخالصیهای Fe3+ از کائولن صنعتی معمولاً با ترکیب فناوری فیزیکی (جداسازی مغناطیسی، لختهسازی انتخابی) و عملیات شیمیایی در شرایط اسیدی یا کاهشی حاصل میشود.

هیدروسولفیت سدیم (Na2S2O4) که با نام هیدروسولفیت سدیم نیز شناخته می شود، در کاهش و شسته شدن آهن از کائولن موثر است و در حال حاضر در صنعت کائولن استفاده می شود. با این حال، این روش باید در شرایط اسیدی قوی (pH<3) انجام شود که منجر به هزینه های عملیاتی و اثرات زیست محیطی بالا می شود. علاوه بر این، خواص شیمیایی هیدروسولفیت سدیم ناپایدار است و به ترتیبات نگهداری و حمل و نقل خاص و گران قیمت نیاز دارد.

دی اکسید تیوریا: (NH2) 2CSO2، TD) یک عامل احیا کننده قوی است که دارای مزایای توانایی کاهش قوی، سازگاری با محیط زیست، سرعت تجزیه کم، ایمنی و هزینه پایین تولید دسته ای است. Fe3 + نامحلول در کائولن را می توان از طریق TD به Fe2 + محلول کاهش داد.

متعاقباً می توان سفیدی کائولن را پس از فیلتراسیون و شستشو افزایش داد. TD در دمای اتاق و شرایط خنثی بسیار پایدار است. توانایی کاهش قوی TD را می توان تنها در شرایط قلیایی قوی (pH> 10) یا حرارت دادن (T> 70 درجه سانتیگراد) به دست آورد که منجر به هزینه و دشواری عملیات بالا می شود.

روش اکسیداسیون

عملیات اکسیداسیون شامل استفاده از ازن، پراکسید هیدروژن، پرمنگنات پتاسیم و هیپوکلریت سدیم برای حذف لایه کربن جذب شده برای بهبود سفیدی است. کائولن در محل عمیق تر زیر بار ضخیم تر خاکستری است و آهن موجود در کائولن در حالت احیا کننده است. از عوامل اکسید کننده قوی مانند ازن یا هیپوکلریت سدیم برای اکسید کردن FeS2 نامحلول در پیریت به Fe2+ محلول استفاده کنید و سپس برای حذف Fe2+ از سیستم بشویید.

روش اسیدشویی

روش شستشوی اسیدی به این صورت است که ناخالصی های آهن نامحلول موجود در کائولن را به مواد محلول در محلول های اسیدی (اسید کلریدریک، اسید سولفوریک، اسید اگزالیک و غیره) تبدیل می کند و بدین ترتیب جداسازی از کائولن را محقق می کند. در مقایسه با سایر اسیدهای آلی، اسید اگزالیک به دلیل استحکام اسیدی، خاصیت کمپلکس کنندگی خوب و توانایی احیایی بالا، امیدوارکننده ترین اسید است. با اگزالیک اسید، آهن محلول را می توان از محلول آبشویی به شکل اگزالات آهن رسوب داد و می تواند برای تشکیل هماتیت خالص از طریق کلسینه کردن بیشتر پردازش شود. اسید اگزالیک را می توان با قیمت ارزان از سایر فرآیندهای صنعتی به دست آورد و در مرحله پخت تولید سرامیک، اگزالات باقیمانده در مواد تصفیه شده به دی اکسید کربن تجزیه می شود. بسیاری از محققان نتایج انحلال اکسید آهن با اسید اگزالیک را مطالعه کرده اند.

روش کلسینه کردن در دمای بالا

کلسینه کردن فرآیند تولید محصولات کائولن با درجه ویژه است. با توجه به دمای تیمار، دو گرید مختلف کائولن کلسینه شده تولید می شود. کلسینه کردن در محدوده دمایی 650-700 ℃ گروه هیدروکسیل ساختاری را حذف می کند و بخار آب فراری کشسانی و کدورت کائولن را افزایش می دهد که یک ویژگی ایده آل برای کاربرد پوشش کاغذ است. علاوه بر این، با حرارت دادن کائولن در دمای 1000-1050 ℃، نه تنها می تواند سایش پذیری را افزایش دهد، بلکه سفیدی 92-95٪ را نیز به دست می آورد.

کلسیناسیون کلر

آهن و تیتانیوم از مواد معدنی رسی به ویژه کائولن با کلرزنی حذف شد و نتایج خوبی حاصل شد. در فرآیند کلرزنی و کلسینه کردن، در دمای بالا (700 ℃ - 1000 ℃)، کائولینیت تحت هیدروکسیلاسیون قرار گرفته و متاکائولینیت را تشکیل می دهد و در دمای بالاتر، فازهای اسپینل و مولیت تشکیل می شود. این دگرگونی ها آب گریزی، سختی و اندازه ذرات را از طریق تف جوشی افزایش می دهند. مواد معدنی تحت درمان را می توان در بسیاری از صنایع مانند کاغذ، پی وی سی، لاستیک، پلاستیک، چسب، پولیش و خمیر دندان استفاده کرد. آبگریزی بالاتر این مواد معدنی را با سیستم های آلی سازگارتر می کند.

روش میکروبیولوژیکی

فناوری تصفیه میکروبی مواد معدنی یک موضوع پردازش مواد معدنی نسبتاً جدید است، از جمله فناوری شستشوی میکروبی و فناوری شناورسازی میکروبی. فناوری شستشوی میکروبی مواد معدنی یک فناوری استخراج است که از تعامل عمیق بین میکروارگانیسم ها و مواد معدنی برای از بین بردن شبکه کریستالی مواد معدنی و حل کردن اجزای مفید استفاده می کند. پیریت اکسید شده و سایر سنگ معدن های سولفید موجود در کائولن را می توان با فناوری استخراج میکروبی خالص کرد. میکروارگانیسمهای رایج مورد استفاده شامل تیوباسیلوس فرواکسیدانس و باکتریهای کاهشدهنده آهن هستند. روش میکروبیولوژیک دارای هزینه کم و آلودگی محیطی کم است که تاثیری بر خواص فیزیکی و شیمیایی کائولن نخواهد داشت. این یک روش جدید تصفیه و سفید کردن با چشم انداز توسعه برای مواد معدنی کائولن است.

خلاصه

تصفیه آهن و سفید کردن کائولن نیاز به انتخاب بهترین روش با توجه به علل رنگی مختلف و اهداف مختلف کاربرد دارد، عملکرد سفیدی جامع کانیهای کائولن را بهبود میبخشد و آن را دارای ارزش استفاده و ارزش اقتصادی بالا میکند. روند توسعه آینده باید ترکیبی از ویژگی های روش شیمیایی، روش فیزیکی و روش میکروبیولوژیکی به صورت ارگانیک باشد تا به مزایای آن ها کاملاً بازی داده شود و معایب و کاستی های آنها را مهار کند تا به اثر سفید کنندگی بهتری دست یابد. در عین حال، مطالعه بیشتر مکانیسم جدید روش های مختلف حذف ناخالصی و بهبود فرآیند به منظور توسعه حذف آهن و سفید کردن کائولن در جهت سبز، کارآمد و کم کربن ضروری است.

زمان ارسال: مارس-02-2023